在大美业代加工领域,产品质量直接关系到品牌信誉与消费者安全,其质量保证体系需贯穿 “原料 - 生产 - 成品 - 售后” 全流程,同时依托资质认证、技术规范和管理机制形成闭环。以下从 6 个核心维度,详细拆解大美业代加工的质量保证逻辑:

原料是质量的 “第一道防线”,正规代工厂会建立严格的原料筛选与检测机制,从源头杜绝风险:

供应商资质审核

原料入厂全项检测

基础项检测:针对化妆品原料(如护肤品中的香精、色素)检测重金属(铅、汞、砷)、微生物(菌落总数、霉菌酵母菌);针对功能性食品(如压片糖果、口服液)检测污染物(农残、兽残)、营养成分含量(如维生素、矿物质),确保符合《化妆品安全技术规范》《食品安全国家标准》。

特性项检测:根据原料功能定制检测(如化妆品原料的纯度、稳定性,食品原料的活性成分效价),例如胶原蛋白原料需检测分子量分布,益生菌原料需检测活菌数。

原料到厂后,需通过代工厂实验室的双重检测:

未通过检测的原料直接退回,且记录存档,杜绝 “合格原料与不合格原料混用”。

代工厂的资质认证与管理体系,是质量标准化的前提,也是监管部门与品牌方的核心考察指标:

必备资质门槛

基础资质:需持有对应品类的生产许可,如化妆品代工厂需《化妆品生产许可证》(明确 “一般液态单元”“膏霜乳液单元” 等细分类目),功能性食品代工厂需《食品生产许可证》(覆盖 “固体饮料”“压片糖果”“保健食品” 等品类),且许可证在有效期内,无监管处罚记录。

高阶认证:优先选择通过 GMP 认证(良好生产规范)的工厂 —— 化妆品 GMP 车间需满足 “十万级洁净度”(每立方米空气中≥0.5μm 颗粒数≤352000 个),食品 GMP 车间需控制温湿度、气流方向,避免交叉污染;此外,ISO22000(食品安全管理体系)、HACCP(危害分析与关键控制点)、ISO9001(质量管理体系)等认证,进一步证明工厂的标准化管理能力。

体系化流程管理

生产环节是质量波动的关键节点,需通过 “硬件设备 + 过程管控” 实现精细化管理:

硬件设备与环境控制

化妆品生产车间需划分 “洁净区(如乳化、灌装)”“准洁净区(如原料称量)”“一般区(如成品仓储)”,不同区域之间设风幕、缓冲间,防止空气交叉污染;洁净区每日进行紫外线消毒、尘埃粒子检测,记录温湿度(通常保持 20-25℃、45-65% 湿度)。

食品生产车间需设置独立的 “生熟区”“过敏原处理区”(如含坚果的压片糖果需单独生产线),避免交叉污染,地面、墙面采用耐腐蚀、易清洁的材料,定期进行微生物涂抹检测(如操作台、设备表面)。

设备标准化:采用全自动生产线(如化妆品的乳化罐、灌装机,食品的混合机、包装机),减少人工接触带来的污染风险;设备定期维护校准(如灌装机精度校准、灭菌设备温度验证),确保参数稳定(例如口服液灭菌需精准控制 121℃、15 分钟,避免过度灭菌导致成分失效)。

环境洁净控制:

过程关键控制点(CCP)监控

例 1(化妆品):精华液灌装环节,监控 “灌装精度”(误差需≤±2%)、“瓶口密封性”(负压测试无泄漏),避免容量不足或漏液。

例 2(功能性食品):口服液灭菌环节,监控 “灭菌温度”“保温时间”,每批次留存灭菌记录,确保微生物杀灭率达标(如商业无菌要求)。

针对高风险工序设置 “关键控制点”,并实时记录数据:

生产人员管理:进入洁净区需经过 “更衣 - 洗手 - 消毒 - 风淋” 流程,穿戴无菌服、手套、口罩,定期进行健康体检(每年 1 次)和卫生培训,禁止携带首饰、化妆品进入车间,避免人为污染。

成品需通过 “工厂自检 + 第三方复检” 双重验证,确保符合质量标准后才能出厂:

工厂实验室自检

化妆品:检测感官(外观、气味、质地)、理化指标(pH 值、耐热耐寒稳定性)、微生物(不得检出致病菌如金黄色葡萄球菌)、重金属(铅≤10mg/kg,汞≤1mg/kg),特殊化妆品(如防晒、美白)还需检测功效成分含量(如防晒剂浓度)。

功能性食品:检测感官(色泽、滋味)、理化指标(水分、灰分)、微生物(菌落总数≤10000CFU/g)、营养成分(如蛋白质、膳食纤维含量),保健食品需检测标志性成分(如褪黑素、益生菌活菌数),确保符合产品标签声称。

全项检测覆盖:

留样制度:每批次成品留存至少 3 份样品(每份不少于 50g / 瓶),保存至产品保质期后 6 个月,若后续出现质量投诉,可追溯检测。

第三方权威复检

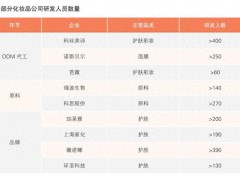

质量保证离不开专业人员的执行,代工厂会通过 “人员配置 + 定期培训” 强化质量意识:

专业团队配置

定期培训与考核

质量保证不是 “出厂即结束”,而是通过售后追溯形成 “闭环管理”:

全流程可追溯体系

售后问题响应与整改

综上,大美业代加工的质量保证是 “资质为基、流程为纲、检测为核、人员为本” 的系统性工程,品牌方在选择代工厂时,可通过核查资质文件、实地考察生产车间、查看过往检测报告、了解售后案例等方式,验证其质量控制能力,避免因代加工质量问题影响品牌发展。